Полиэтилен сверхвысокой молекулярной массы широко и эффективно используется в различных технических приложениях и, в особенности, в медицине. По сути это обычный полиэтилен, отличие состоит лишь в том, что длина его атомной цепочки в десятки раз больше, чем у остальных полимеров, что дает ему ряд преимуществ. Такие материалы могут выдерживать экстремально низкие температуры, повышенную влажность, воздействие агрессивных кислотных сред и деформационные нагрузки. Для них характерна прочность, износостойкость и способность переносить высокие ударные нагрузки. Несмотря на эти качества, для использования в радиолокации такому полимеру не хватает достаточной диэлектрической проницаемости.

Ученые Федерального исследовательского центра «Красноярский научный центр СО РАН» совместно с коллегами из новосибирского Института катализа Г. К. Борескова СО РАН синтезировали композит на основе полиэтилена, модифицированный многослойными углеродными нанотрубками. Полученный материал обладает повышенной диэлектрической проницаемостью и низкими диэлектрическими потерями. При этом его износостойкость увеличилась практически на 40% по сравнению с первичным материалом.

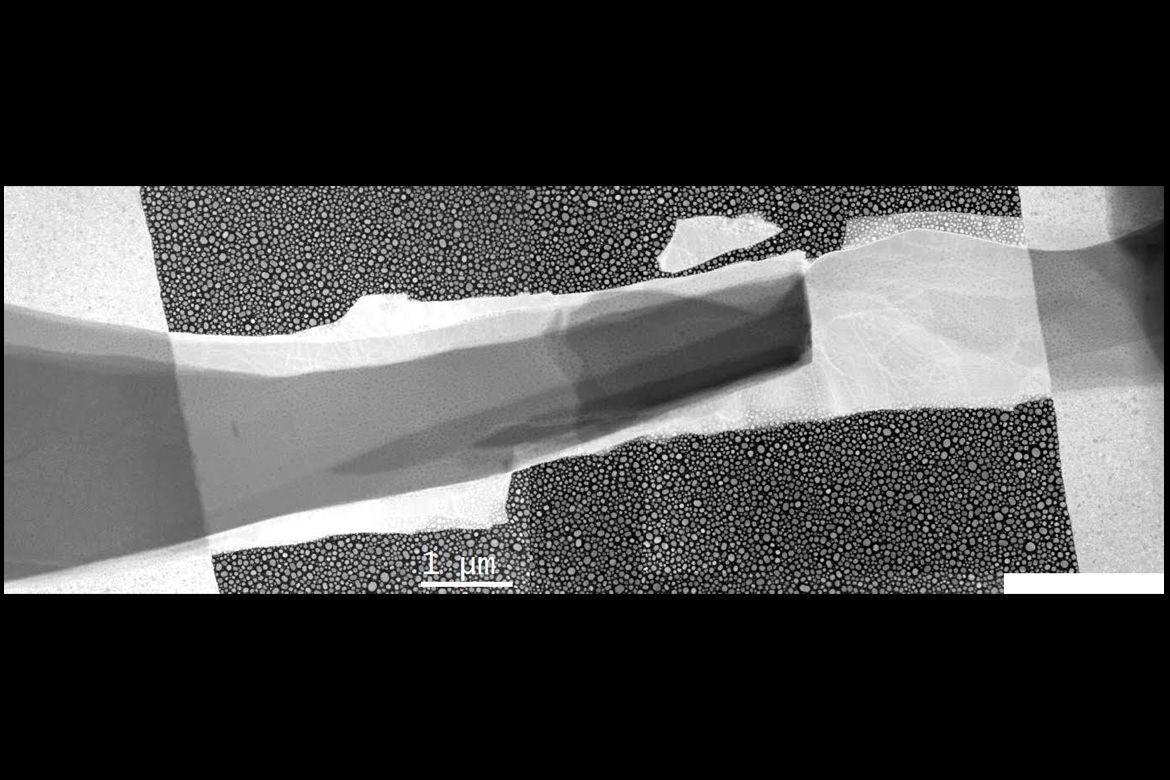

В начале работы авторы исследования поставили цель — повысить диэлектрическую проницаемость полиэтилена, чтобы его можно было применять в качестве покрытия, которое радиопрозрачно в заданном частотном диапазоне. Для этого они решили модифицировать материал нанотрубками. Для получения требуемого эффекта наночастицы нужно было распределить в материале так, чтобы они были рассредоточены равномерно и не соприкасались друг с другом. В противном случае свойства полиэтилена будут ухудшаться.

Для равномерного распределения нанотрубок в материале ученые смешивали компоненты с растворителем, а полученный раствор облучали ультразвуком. После перемешивания, ученые убрали растворитель и спрессовали материал. Именно такой метод синтеза позволил расположить наночастицы равномерно и улучшить диэлектрические свойства композита. Помимо этого новый полимер приобрел еще один бонус — износостойкость увеличилась почти на 40%. И, как обнаружили ученые, это не было связано с добавлением наночастиц. Результаты исследования опубликованы в журнале Technical Physics.

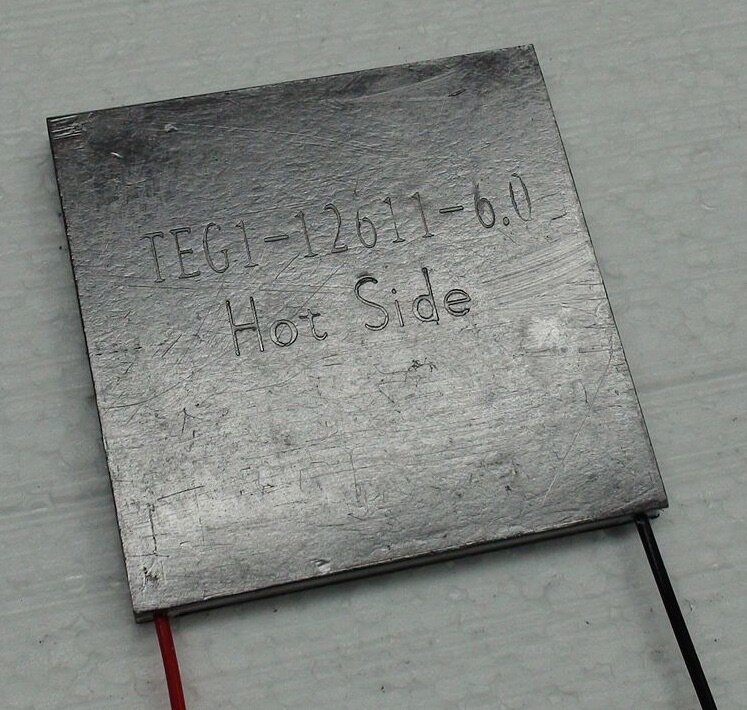

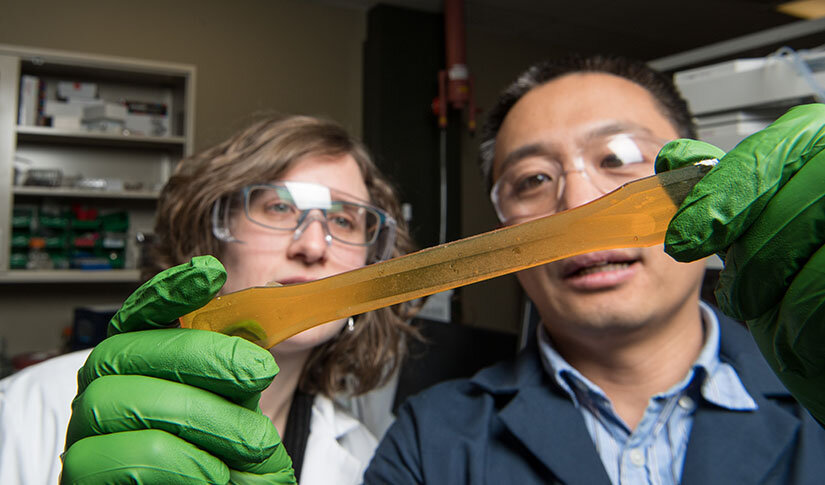

КНЦ СО РАНКомпозит из полиэтилена, модернизированный нанотрубками, после теста на истирание

Такое изменение свойств композита вызвало ультразвуковое излучение, которое использовали во время синтеза материала для внедрения в него нанотрубок. Для пробы ученые создали полимер в тех же условиях, но уже без наночастиц. Выяснилось, что именно ультразвуковое воздействие изменяет структуру полимера и определяет формирование его структуры, которая оказывается более износостойкой.

«В качестве основы был выбран полиэтилен сверхвысокой молекулярной массы. Он обладает повышенной по сравнению с обычным полиэтиленом прочностью и высокой износостойкостью, больше, чем фторопласт или тефлон, которые являются одними из самых износостойких полимеров. Так как он обладает такими потрясающими свойствами, было интересно модернизировать материал для радиоэлектроники при помощи нанотрубок. Ожидалось, что мы увеличим диэлектрическую проницаемость и не допустим высоких диэлектрических потерь. Соответственно, материал будет еще и накапливать электрическую энергию. Но самое главное, что он будет пропускать электромагнитные волны необходимой частоты, а другие наоборот гасить. Это очень важно для радиолокационного оборудования», — рассказал о результатах соавтор исследования Илья Маркевич, инженер Института химии и химической технологии КНЦ СО РАН.

Сверхвысокомолекулярный полиэтилен находит свое применение во многих областях. Из него изготавливают покрытия для лыж, сноубордов, катков, бронежилеты и каски, имплантаты для коленных и тазобедренных суставов, и даже такие простые предметы быта как разделочные доски. Благодаря новой разработке сибирских ученых к этому списку добавилось использование сверхвысокомолекулярного полиэтилена в качестве покрытия для радиолокационного оборудования, которое сможет защищать его от ударов, выстрелов огнестрельного оружия и просто внешних климатических воздействий.

«Живой» экогроб из грибного мицелия ускоряет разложение покойных в пять раз

Недавно в штате Миннесота были опубликованы статистические данные о том, какие материалы и в каком количестве использует ежегодно похоронная индустрия США. Среди них 3,8 млн. литров бальзамирующей жидкости, 2700 т меди и бронзы, 91 440 м досок, 1,6 млн. т железобетона, 14000 т стали. Это означает, что ежегодно вместе с умершими в земле оказывается огромное количество энергоемких ресурсов, а также материалов, наносящих вред экологии.

В качестве альтернативы компания Loop (Нидерланды) разработала, а точнее вырастила «живой» гроб под названием «Living Cocoon» («Живой кокон»), основу которого составляет грибной мицелий. Время полного разложения тела покойного в таком гробу сокращается с 10 до 2-3 лет. Разработчики необычного продукта – дизайнер компании Боб Хендрикс, Делфтский университет и Центр биоразнообразия Naturalis (Нидерланды).

На сайте компании подробно излагаются достоинства нового продукта. В частности, говорится о том, что мицелий – лучший биологический переработчик органических веществ в базовые питательные вещества. В течение 45 дней грунтовые воды активизируют мицелий гроба, делая его частью живой природы.

«Живой кокон» на 100 % натуральный. Внутренняя часть гроба заполнена мягким слоем мха, который способствует процессу компостирования. Чтобы вырастить «живой» гроб – что очень важно – из местных материалов без использования электричества и освещения достаточно недели.

Ученые создали безопасный для экологии полиуретан из льна, жира и водорослей

Полиуретан — широко распространенный пластик, который стал основным продуктом 21 века, добавляя удобство, комфорт и даже красоту во многие аспекты повседневной жизни. Однако он вреден для экологии. Ученые предложили метод производства возобновляемого полиуретана без токсичных прекурсоров — из льна, жира и водорослей. Новая технология разработана в Национальной лаборатории возобновляемой энергии в США.

Абсолютная универсальность материала, который в настоящее время производится в основном из побочных продуктов нефти, сделала полиуретан популярным пластиком для ряда продуктов. Сегодня во всем мире ежегодно производится более 16 млн тонн полиуретана. Очень немногие аспекты нашей жизни не затрагиваются полиуретаном.

Однако стремление переосмыслить способ производства полиуретана растет.

Текущие методы в значительной степени зависят от токсичных химикатов и невозобновляемой нефти. Ученые стремились разработать новый пластик, обладающий всеми полезными свойствами обычного полиуретана, но без опасных побочных эффектов для окружающей среды.

Результаты лабораторных исследований показали, что это возможно.

С помощью новой химии с использованием нетоксичных ресурсов, таких как льняное масло, отработанный жир и даже водоросли, ученые из NREL (Национальная лаборатория по изучению возобновляемой энергии) разработали новаторский метод производства возобновляемого полиуретана без токсичных прекурсоров. Это настоящий прорыв с потенциалом «озеленения» рынка различных товаров, от обуви до автомобилей и матрасов.

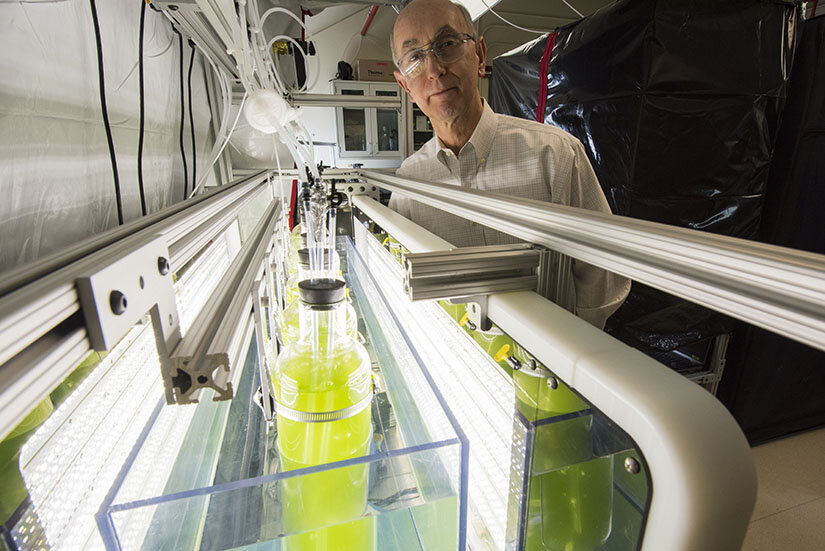

Недавно вышедший на пенсию Фил Пиенкос (на фото) основал новую компанию Polaris Renewables, чтобы помочь ускорить коммерциализацию нового полиуретана, идея, которая изначально возникла из его исследований биотоплива из водорослей в NREL. Предоставлено: Деннис Шредер, NREL.

Специалисты NREL разработали формулы нового полиуретана на основе биологических веществ с помощью оригинального химического процесса. Он начинается с процесса эпоксидирования, который подготавливает основу из масла канолы, льна, водорослей или пищевых отходов для дальнейших химических реакций. В результате реакции эпоксидированных жирных кислот с диоксидом углерода из воздуха или топочного газа ученые получают карбонизированные мономеры. Их объединяют с диаминами (полученными из аминокислот, другого биологического источника) в процессе полимеризации. В результате получается материал, который превращается в смолу — неизоцианатный полиуретан.

Новаторская формула возобновляемой энергии — исследователь NREL Тао Донг (справа) и бывший стажер Стефани Федерле (слева) изучают нетоксичную полиуретановую смолу на биооснове, многообещающую альтернативу обычному полиуретану. Предоставлено: Деннис Шредер, NREL.

Заменив полиолы на нефтяной основе натуральными маслами, а токсичные изоцианаты — аминокислотами биологического происхождения, ученым удалось синтезировать полимеры со свойствами, сравнимыми со свойствами обычного полиуретана. Другими словами, он разработал жизнеспособную возобновляемую нетоксичную альтернативу обычному полиуретану.